Todo Sobre Recubrimientos: Protege el Interior de tus Tuberías de Forma Eficiente

Introducción al Recubrimiento Interior de Tuberías

El recubrimiento interior de tuberías es un proceso crucial en la conservación de la infraestructura de conducción de fluidos. Esta técnica se enfoca principalmente en la protección contra la corrosión, el desgaste y la acumulación de materiales no deseados en el interior de las tuberías. A continuación, se explorará en detalle la importancia y los métodos más comunes utilizados hoy en día.

Importancia del Recubrimiento Interior

El uso de recubrimientos en el interior de las tuberías prolonga significativamente su vida útil. Algunas ventajas clave incluyen:

- Prevención de la corrosión causada por la reacción química entre el metal de la tubería y los fluidos transportados.

- Reducción del riesgo de acumulación de depósitos, lo cual puede disminuir la eficiencia en el transporte de fluidos.

- Mejoramiento de la calidad de los líquidos transportados, al prevenir la contaminación por partículas de metal.

Métodos de Aplicación de Recubrimientos

Los procedimientos para aplicar estos recubrimientos varían según el tipo de tubería y el uso final previsto. Los métodos más comunes son:

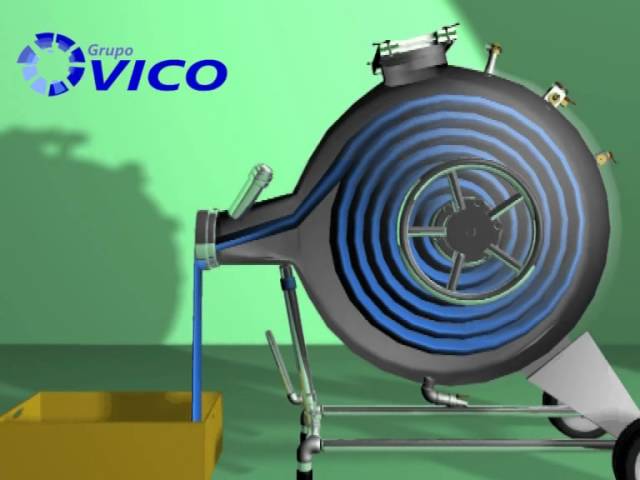

Proyección Térmica

La proyección térmica implica la aplicación de material de recubrimiento en forma de polvo o alambre, que es calentado y proyectado sobre la superficie interna de la tubería. Esta técnica genera una capa uniforme y resistente.

Revestimiento Líquido

Los revestimientos líquidos se aplican utilizando brochas, rodillos o mediante sistemas de pulverización. Estos recubrimientos requieren un tiempo de curado y son efectivos para una amplia gama de condiciones de servicio.

Revestimiento en Polvo

El revestimiento en polvo es aplicado electrostáticamente y luego curado bajo calor para formar una capa protectora de películas termoendurecibles. Este método ofrece una excelente cobertura y es amigable con el ambiente.

Materiales Utilizados en el Recubrimiento Interior

La selección del material apropiado es vital para la efectividad del recubrimiento. Algunos de los materiales más utilizados incluyen:

- Epoxy: Ofrece buenas propiedades de adhesión y resistencia a la corrosión.

- Poliuretano: Proporciona flexibilidad y resistencia al desgaste.

- Fenólico: Ideal para altas temperaturas y resistencia química.

Consideraciones para la Elección del Recubrimiento

Al decidir sobre el mejor tipo de recubrimiento, se deben considerar varios factores:

Compatibilidad Química

Es crucial verificar la compatibilidad entre el recubrimiento y los líquidos que circularán por la tubería, para evitar reacciones adversas que pudieran comprometer la integridad del sistema.

Resistencia Mecánica

El recubrimiento debe ser capaz de resistir la presión y la abrasión generada por el flujo de los fluidos y los posibles sólidos en suspensión.

Temperatura de Operación

Los recubrimientos tienen un rango de temperatura operativa. Es imperativo que el recubrimiento seleccionado pueda soportar las temperaturas máximas y mínimas esperadas.

Condiciones Ambientales

Factores como la humedad, salinidad, y presencia de microorganismos pueden afectar la vida útil del recubrimiento y deben ser tomados en cuenta.

Conclusión

El recubrimiento interior de tuberías es una medida de mantenimiento preventivo que asegura la eficiencia y durabilidad de los sistemas de conducción. Una correcta selección e implementación del recubrimiento no solo maximizará la vida útil de las tuberías, sino que también contribuirá al mantenimiento de la calidad de los fluidos transportados y a la seguridad operacional.